Il terzo progetto, iniziato anch’esso nell’autunno 2010 e concluso nell’autunno 2013 presso gli stabilimenti di Trafileria e Zincheria Cavatorta, ha portato alla rivisitazione di buona parte del ciclo produttivo:

- una fase di descagliatura a secco della vergella, con l’utilizzo di scarti di lavorazione e il riciclaggio dei rifiuti ottenuti;

- una fase di pulizia e attivazione del filo post-cottura mediante trattamento al plasma indotto da microonde;

- una fase di zincatura in bagno terziario Zn-Al-Mg, in grado di operare a temperature più basse e con un incremento della qualità del prodotto finito.

Materiali scaricabili

- Scarica il pieghevole informativo

- Scarica l’articolo pubblicato su Tecnologie del Filo

- Scarica l’articolo del prof. Paolo Veronesi per la XIII International Conference on Microwave and RF Heating AMPERE 2011 – 5-6 Settembre 2011 – Toulouse, France”

- Scarica il Layman’s Report del progetto MDPATC

- Scarica il documento che descrive i risultati raggiunti

- Programma evento 28 marzo 2014

- Presentazione progetti evento finale

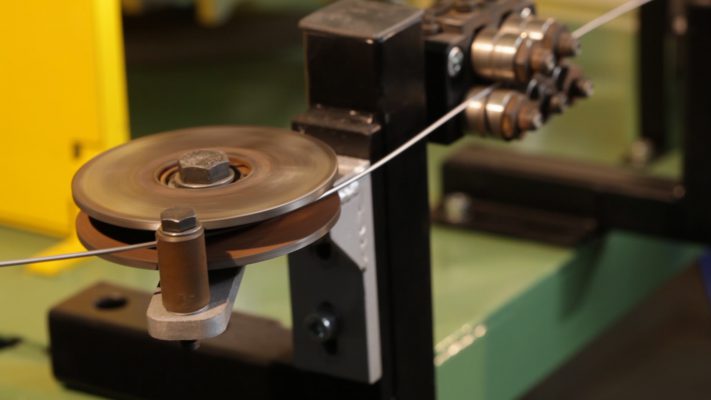

- Dip coating bath – functional details and photos

- Disseminative report ITA

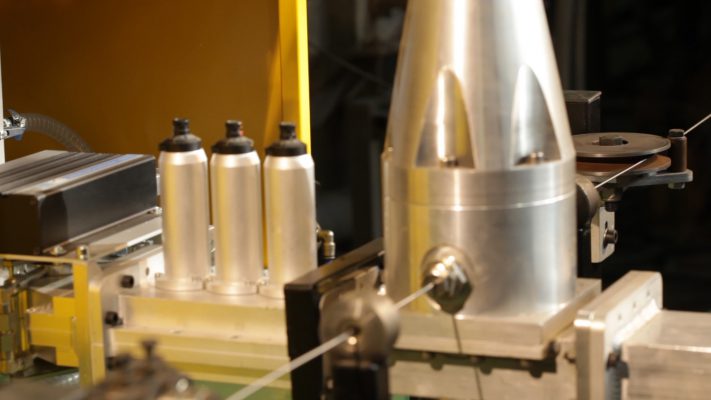

- Final Pilot line – functional details and photos

- Mass and Energy balance

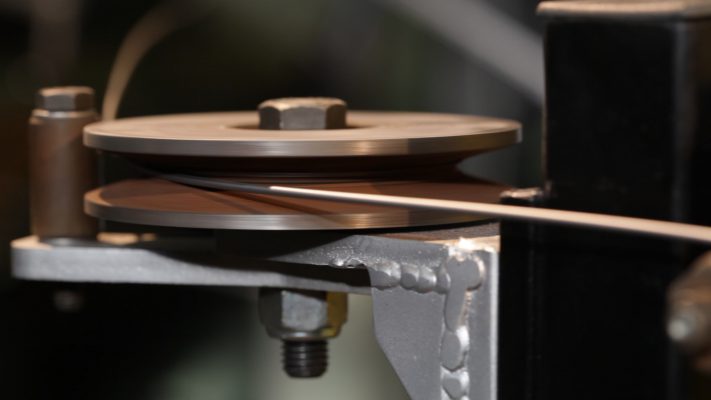

- Mechanical descaling system – functional details and photos

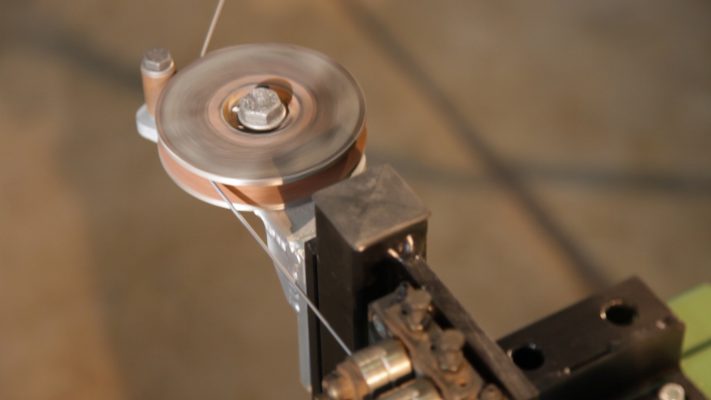

- Microwave and plasma applicator – functional details and photos

- Technical report MDPATC

IL PROGRAMMA LIFE+

Il Regolamento (CE) n. 614/2007 del Parlamento Europeo e del Consiglio del 23/05/2007 ha istituito il nuovo programma europeo per il sostegno finanziario di prodotti e tecnologie volti alla tutela ambientale: LIFE+.

LIFE+ sostituisce il precedente programma LIFE (Ambiente, Natura e Paesi Terzi), il Programma Quadro comunitario di cooperazione per lo sviluppo sostenibile dell’ambiente urbano, il Programma di azione comunitario per la promozione delle Organizzazioni non governative attive nel campo della protezione ambientale e il programma Forest focus. L’obiettivo di LIFE+ è contribuire allo sviluppo, all’attuazione e all’aggiornamento della politica e della legislazione comunitarie nel settore dell’ambiente. Questo strumento finanziario mira inoltre a facilitare l’integrazione dell’ambiente nelle altre politiche e a contribuire allo sviluppo sostenibile nell’Unione Europea. LIFE+ cofinanzia azioni a favore dell’ambiente nell’Unione europea (UE) e in taluni paesi terzi (paesi candidati all’adesione all’UE, paesi dell’EFTA membri dell’Agenzia europea dell’ambiente, paesi dei Balcani occidentali interessati dal processo di stabilizzazione e associazione). I progetti finanziati possono essere proposti da operatori, organismi o istituti pubblici e privati.

LIFE+ consta di tre componenti tematiche:

- Natura e Biodiversità

I progetti Natura contribuiscono all’attuazione e allo sviluppo delle direttive “Uccelli”, “Habitat” e della rete Natura 2000. I progetti Biodiversità si concentrano su pratiche innovative tese ad arrestare la perdita di biodiversità in Europa. - Politica e governance ambientali

Sostiene progetti innovativi o dimostrativi che presentano soluzioni innovative relative a tematiche ambientali rilevanti. - Informazione e comunicazione

Sostiene progetti finalizzati ad azioni di comunicazione e campagne di sensibilizzazione in materia ambientale, nonché iniziative di formazione e campagne per la prevenzione degli incendi boschivi.

Maggiori informazioni sul Programma LIFE+ possono essere reperite qui

BACKGROUND E OBIETTIVI

I prodotti derivati da filo metallico, quali chiodi, viti e reti elettrosaldate, sono sottoposti a diversi trattamenti chimici, che ne migliorano le prestazioni ma che hanno un forte impatto ambientale.

Essi infatti comportano:

- Elevatissimi consumi energetici

- Consumi di acqua

- Uso di sostanze chimiche pericolose

- Produzione di rifiuti (fanghi contenenti ossidi di ferro, acidi esausti) da smaltire

- Produzione di scarti di lavorazione non riciclabili

- Emissioni in atmosfera

Obiettivo del progetto è quello di dimostrare la possibilità di effettuare trattamenti fisici in sostituzione di quelli chimici, migliorando il bilancio ambientale del processo produttivo di prodotti derivati da filo metallico e convertendo i rifiuti in prodotti riutilizzabili nel processo o in altre lavorazioni.

PROGETTO

Trafileria e Zincheria Cavatorta S.p.A., azienda da sempre attenta al risvolto ambientale derivante dalle proprie lavorazioni ha deciso di impegnarsi in una interessante e considerevole sfida: dimostrare che il processo di trattamento di fili e chiodi in acciaio può essere effettuato senza l’utilizzo di agenti chimici.

In particolare viene utilizzato un trattamento a secco per la pulizia della superficie da lavorare funzionante meccanicamente tramite un processo di disincrostazione e macinatura che non richiede l’utilizzo di acido solforico e acido cloridrico (sostanze altamente tossiche ed inquinanti) attualmente in uso, successivamente la fase di trafilatura viene effettuata mediante un innovativo trattamento superficiale al plasma a microonde in sostituzione dei pre-trattamenti tradizionali che prevedono l’utilizzo di cloruro d’ammonio. Per dimostrare la fattibilità del nuovo processo, l’azienda intende realizzare un impianto pilota in grado di trattare fino a 1.000 Kg./ora (4.000 ton/anno) di vergella. Il progetto “MDPATC” è stato presentato sul programma LIFE+ e sottoposto alla valutazione della Commissione Europea, la quale ha ritenuto il progetto meritevole di sostegno per i risultati che si prefigge e per le innovazioni che propone.

AZIONI DI SVILUPPO

Per addivenire alla realizzazione dell’impianto pilota, il progetto è stato studiato e progettato attraverso l’attuazione di attività tecniche specifiche:

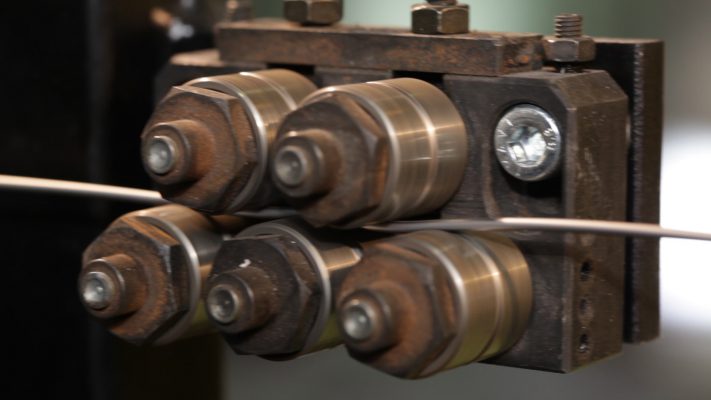

- descagliatura meccanica e macinazione della lamina per lo sviluppo di un sistema per la pulizia della vergella tramite l’azione meccanica di frammenti metallici prismatici, coadiuvato da un sistema di separazione magnetica delle particelle abrasive in grado di dividere le particelle di forma arrotondata da quelle ancora utilizzabili come abrasive di forma prismatica (caratterizzazione degli scarti prismatici disponibili derivanti dalla fabbricazione della vergella; realizzazione di attrezzature di prova per la descagliatura abrasiva di campioni di vergella; caratterizzazione dei risultati e definizione dei requisiti del progetto per il sistema di descagliatura; progettazione e realizzazione di un sistema di descagliatura della vergella e di macinazione delle lamine; progettazione e realizzazione di un impianto di separazione meccanica e magnetica per la produzione di pigmenti di ossido di ferro e di colpi di forma circolare per la pallinatura; caratterizzazione dei prodotti ottenuti; prove di funzionamento con alimentazione continua della vergella);

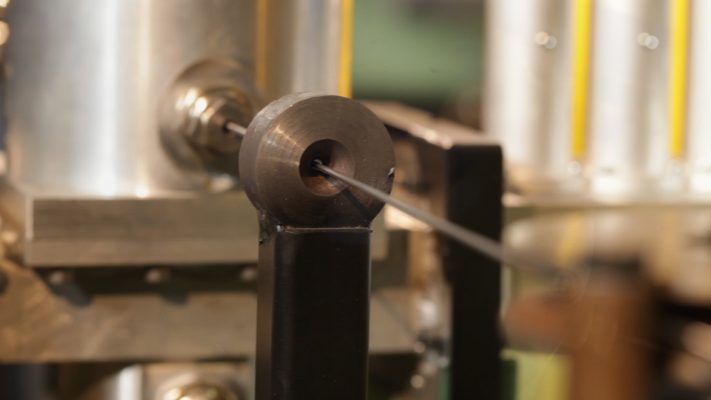

- trattamento microonde al plasma (definizione di permettività equivalente del plasma in base alle sue caratteristiche attese; simulazione numerica e ottimizzazione di un applicatore a microonde per la generazione di plasma, la simulazione numerica di sistemi “soffocamento” per evitare fughe di microonde dal contenitore a microonde; progettazione e realizzazione di sorgenti di plasma di microonde, sulla base della simulazione numerica dei risultati, compresi i dispositivi di prevenzione delle fughe di microonde; test sul filo trafilato e caratterizzazione dei risultati ottenuti, in termini di microstruttura e omogeneità di trattamento);

- bagno di rivestimento per immersione (progettazione e ottimizzazione della miscela di leghe ternarie di rivestimento da bagno per mezzo del sistema DoE; progettazione e realizzazione di un bagno di rivestimento per immersione e componenti ausiliari; progettazione e realizzazione di sistemi di trasporto per il transito del filo nel bagno di rivestimento; prove di funzionamento sul bagno caldo di rivestimento per immersione, in condizioni ottimizzate, e ulteriore ottimizzazione dei parametri di processo; caratterizzazione dei risultati ottenuti e bilancio di massa ed energetico del bagno rivestimento, compresa la quantificazione delle emissioni);

- assemblaggio della linea pilota (progettazione e ottimizzazione del lay-out della linea pilota; montaggio della linea pilota e costruzione di sistemi di trasporto, collegamenti, dispositivi di sicurezza, cablaggio, connessione agli ausiliari; prove sperimentali di funzionamento continuo con differenti vergelle e variando i parametri di trattamento; caratterizzazione dei prodotti ottenuti, soprattutto in termini di resistenza alla corrosione e saldature delle microstrutture; bilancio di massa, energetico ed ambientale e valutazione dei risultati effettivamente raggiunti e dei risultati ottenuti).

Oltre alle attività tecniche il progetto prevedeva anche altre attività indispensabili per la realizzazione del progetto stesso ed in particolare:

- attività di gestione dell’intero progetto, sia dal punto di vista amministrativo che tecnico-organizzativo;

- attività di monitoraggio per essere a conoscenza in tempo reale della situazione di avanzamento del progetto e dei risultati ottenuti rispetto a quelli inizialmente prefissati;

- attività di divulgazione dei risultati con l’intento di mettere a disposizione degli interessati i progressi del progetto ed i risultati via via ottenuti;

- realizzazione di un After LIFE Communication Plan, onde pianificare una più incisiva e duratura divulgazione dei risultati del progetto anche dopo il suo termine.

RISULTATI ATTESI

Il ciclo di produzione attuale della vergella presenta un elevato impatto ambientale:

- produzione di scarti non direttamente riciclabili (rivestimento di zinco ostacola la rifusione diretta)

- produzione di emissioni di acidi gassosi e liquidi (da decapaggio e decalcificazione chimica)

- produzione di acidi esausti da smaltire (solo una percentuale dei quali può essere ri-generato)

- produzione di fanghi da smaltire (contenenti anche ossidi di ferro)

- utilizzo di grandi quantità di acqua

- uso di spessi rivestimenti di zinco per rispondere alle reazioni di interfaccia e alla fragilità dei composti

- utilizzo di energia (sia per il riscaldamento dei bagni per il decapaggio che per mantenere il bagno di zinco fuso)

- utilizzo di agenti di flusso e composti a superficie attiva, come il cloruro di ammonio, per migliorare l’adesione del rivestimento di zinco

Il progetto proposto, invece, è stato pensato per realizzare un processo molto più “verde” in grado di:

- valorizzare 2.000 ton. di rifiuti metallici da utilizzare nel processo meccanico di descagliatura, convertendole in particelle di pallinatura e pigmenti di ossido di ferro;

- ridurre il consumo di energia elettrica nella descagliatura e nel rivestimento a caldo per immersione di 480.000 KWh all’anno (120 KWh per tonnellata);

- ottenere un risparmio di acqua di 25.000 m3 all’anno;

- ridurre la produzione di fanghi acidi di 2.500 tonnellate all’anno;

- risparmiare l’utilizzo di 6.000 tonnellate annue di acido cloridrico e solforico rispetto ai processi che utilizzano ancora disincrostante acido e decapaggio;

- ridurre le emissioni di vapori nocivi derivanti da bagni caldi dip coating a seconda della composizione del bagno;

- ridurre la produzione di cenere di zinco grazie ad una migliore protezione dall’ossidazione del bagno dip coating

SVOLGIMENTO DEL PROGETTO

Il progetto è regolarmente iniziato nel novembre 2010. Si sono pianificate e stanno dando ottimi risultati le azioni di gestione e di monitoraggio, che consentono il regolare svolgimento del progetto, nel rispetto dei tempi, degli obiettivi e dei costi previsti.

Dal punto di vista tecnico, il progetto è iniziato con la fase sperimentale della descagliatura meccanica, con l’attrezzaggio di un apposito sistema di pulitura della vergella mediante l’utilizzo combinato di graniglia e di residui di produzione.

La descagliatrice è dotata di tre turbine disposte ad angoli di 120° rispetto alla vergella, così da permettere un’ottimale pulizia del prodotto in transito. Tramite un sistema di separazione combinato a ciclone e setacci è possibile separare l’ossido di ferro distaccatosi dalla superficie della vergella, il materiale abrasivo ancora riutilizzabile e il materiale abrasivo non più idoneo alla lavorazione.

Nel frattempo, con la collaborazione del Dipartimento di Ingegneria dei Materiali e dell’Ambiente dell’Università degli Studi di Modena e Reggio Emilia, si è iniziata l’attività riferita al trattamento al plasma indotto da microonde. Si è realizzata la fase di simulazione numerica, supportata da una prima fase sperimentale svolta presso i laboratori dell’Università, quindi una seconda fase sperimentale su un prototipo da laboratorio con l’utilizzo di campioni di filo di diversa natura e diametro realizzati da Trafileria e Zincheria Cavatorta.

Si sono quindi effettuate ulteriori prove internamente all’azienda, con un impianto al plasma di maggior potenza e raffreddato ad acqua, che ha dimostrato la fattibilità del trattamento superficiale. Le varie prove svolte hanno portato a ricercare diverse soluzioni (con coni saldati alla guida d’onda, con primo cono integrato nel secondo o con coni smontabili, e ancora con diversi sistemi di raffreddamento e di preriscaldo del gas in ingresso) che hanno permesso di progettare e realizzare la torcia al plasma in versione definitiva, e cioè in grado di migliorare in modo considerevole e completo l’omogeneità di trattamento del filo, caratteristica che ha richiesto qualche lavoro supplementare.

Per quanto concerne la ricopertura del filo con lega metallica, si sono effettuate inizialmente prove di ricopertura con lega Zn-Al sui campioni di prodotto realizzati con le fasi sperimentali. I risultati ottenuti sono stati più che incoraggianti, poiché il rivestimento in lega ha mostrato un miglioramento della resistenza alla corrosione e caratteristiche meccaniche superiori rispetto ad un rivestimento in puro zinco.

Lo step successivo è stato quello di introdurre nella lega anche piccole percentuali di Mg, Si è potuto quindi giungere alla determinazione della miscela più idonea e si stanno terminando i lavori di sperimentazione definitivi della ricopertura del filo con questa miscela. Sono in corso anche delle prove per la determinazione della temperatura di esercizio più efficiente e di conseguenza del tempo di permanenza del filo nella vasca che garantisca una efficienza costo/risultato.

L’aggiunta di terre rare si è rivelata fino ad ora superflua, poiché i risultati attesi sono stati ottenuti con la sola applicazione della miscela Zn-Al-Mg determinata. Si proveranno ulteriori addizioni di terre con i test finali sull’impianto pilota definitivo, il quale è stato dimensionato e del quale molti componenti sono già disponibili. Dal punto di vista meccanico, è stata approntata la copertura della vasca per i bagni di Zn-Al-Mg per contenere in modo appropriato le reazioni della miscela e garantire più purezza al filo ed una migliore applicazione meno contaminata. Sono state anche approntate le stazioni di entrata e di uscita del filo dal sistema, tramite sistemi di svolgimento ed avvolgimento.

Riguardo la realizzazione della linea pilota dimostrativa, che avrà una capacità produttiva di circa 1000 kg all’ora di prodotti di ferro sotto forma di fili trafilati, molto lavoro è, infatti, già stato realizzato. I componenti della linea pilota sono già tutti stati realizzati e una linea produttiva semi-continua è già stata sperimentata per testare gli effetti delle variabili del processo, in particolare del trattamento al plasma, sulle proprietà dei materiali. Una volta terminata la configurazione finale della fase di rivestimento del filo sarà posta in continuo l’applicazione del plasma con l’immersione e sarà così terminata la linea pilota e verranno effettuati anche gli ultimi tests sulla lega di rivestimento, per addivenire alla migliore resistenza alla corrosione con la temperatura minima di immersione.

Si è anche dato subito avvio anche alla fase di disseminazione del progetto, con la realizzazione del presente sito web, comunque in corso di restyling, e dei notice boards, posizionati in azienda e nella sede del gruppo Cavatorta. Una prima presentazione del progetto è stata fatta alla fiera di Helsinki nel mese di ottobre 2011 e successivamente alla fiera Big 5 Show di Dubai. I primi risultati del progetto sono stati presentati dal Prof. Veronesi del Dipartimento di Ingegneria dell’Università di Modena e Reggio Emilia ad AMPERE 2011, una conferenza internazionale sulle microonde, tenutasi a Toulouse nel settembre 2011. La presentazione è diventata anche un articolo, pubblicato sul libro “Microwave and RF power applications”. Un breve sunto del progetto, dei suoi obiettivi e dei primi risultati sono diventati anche un articolo tecnico pubblicato sulla rivista di settore “Tecnologie del Filo”, su “Edilportale” e una notizia dedicata al grande pubblico, pubblicata nel mese di dicembre 2011 sulla Gazzetta di Parma.

Nel mese di giugno 2012, in occasione del ventennale dello strumento LIFE, è stato inoltre realizzato un evento presso la sede di Metallurgica Abruzzese S.p.A., che ha visto la partecipazione di autorità pubbliche, rappresentanti di associazioni di categoria, aziende del settore e non, nonché di consulenti ed ex funzionari della Commissione Europea, durante la quale sono stati presentati il programma LIFE, la sua storia, i principi che lo hanno ispirato e il bando 2012, nonché i progetti in corso di realizzazione del gruppo Cavatorta (tra cui MDPATC).

(Aggiornamento: Maggio 2013)

RISULTATI RAGGIUNTI

PREMESSA

“MDPATC” è un progetto portato avanti da Trafileria e Zincheria Cavatorta che ha avuto luogo tra l’1 Novembre 2010 e il 31 Ottobre 2013.

Il progetto aveva l’obiettivo di trovare una soluzione ambientalmente sostenibile alla produzione di derivati della vergella, quali chiodi, viti o reti, in quanto i metodi produttivi utilizzati allo stato dell’arte determinano la produzione di enormi quantità di rifiuti problematici, scarti e consumi eccessivi di acqua e di energia, per non parlare delle emissioni di acidi gassosi. Il nuovo impianto pilota, costruito al fine di dimostrare la fattibilità dell’utilizzo di metodi produttivi più ecosostenibili di quelli utilizzati fin’ora, si basa su 3 principali elementi innovativi:

- Sistema di descagliatura meccanica;

- Applicatore di microonde al plasma;

- Nuovo bagno di rivestimento composto da Zn-Al-Mg.

La vergella che entra nell’impianto viene ripulita (fino al 95%) da un sistema di descagliatura meccanica che evita totalmente l’utilizzo di acqua ed acidi, facendo uso al loro posto di elementi prismatici duri fatti della stessa lega del materiale da trattare ed interamente recuperabili dopo il loro utilizzo nella medesima, o in diverse applicazioni. In seguito alla trafilatura, il filo metallico viene sottoposto a microonde al plasma che eliminano il rimanente 5% di impurità ed attivano la superficie del prodotto per la successiva fase di rivestimento.

La zincatura avviene mediante un bagno di rivestimento in una nuova composizione del bagno fatta da Zn-Al-Mg. Il bagno di rivestimento opera a temperature più basse rispetto ai bagni tradizionali ed implica l’utilizzo di minori quantità di Zinco, è quindi in grado di ridurre notevolmente l’emissione di vapori nocivi collegati a tali sistemi produttivi. La Commissione Europea ha riconosciuto il valore del progetto che il coordinatore intendeva realizzare e pertanto ha supportato l’impresa mediante un sostegno finanziario. Dopo 3 anni di duro lavoro Trafileria e Zincheria Cavatorta è in grado di presentare finalmente i risultati che è stata in grado di ottenere.

RISULTATI OTTENUTI

Rispetto ad un normale sistema di produzione di derivati della vergella quali chiodi, viti o reti, il sistema innovativo realizzato è in grado di:

- Ridurre i consumi energetici nella fase di descagliatura e zincatura a caldo di ca. 120 kWh/ton;

- Eliminare totalmente il consumo di acqua (-100%);

- Eliminare totalmente l’utilizzo di sostanze pericolose (acido cloridrico, cloruro d’ammonio, cloruro di zinco) (-100%);

- Eliminare totalmente la produzione di rifiuti pericolosi (-100%);

- Eliminare totalmente le emissioni nocive in atmosfera derivanti dall’utilizzo di acidi (-100%);

- Ridurre le emissioni di vapori nocivi derivanti dai bagni di zincatura;

- Ridurre la produzione di scarti di zinco;

- Valorizzare i rifiuti metallici prodotti nella fase di descagliatura;

- Migliorare le condizioni dell’ambiente di lavoro.

Oltre ai benefici ambientali sopra riportati, si otterranno i seguenti benefici tecnico-economici:

- Riduzione dei consumi di Zinco;

- Miglioramento della qualità del prodotto finito (proprietà fisiche, ad esempio maggiore resistenza alla corrosione).

Qualora la linea pilota fosse adottata dalle sole imprese produttrici di fili metallici in Europa, si otterrebbero i seguenti benefici già ad oggi quantificabili (fonte IIDI Bruxelles, 2004):

- 3,2 milioni di metri cubi di acqua risparmiati all’anno;

- 95.000 tonnellate di acido cloridrico e solforico non utilizzate all’anno;

- 24.000 tonnellate di rottami metallici riutilizzabili nel processo di descagliatura meccanica;

Oltre ad una diminuzione delle emissioni di vapori nocivi e il miglioramento delle condizioni di lavoro, aspetti però difficilmente quantificabili.

IL FUTURO

La diffusione dei risultati del progetto, anche solo a livello europeo, determinerebbero la produzione di risultati ambientali estremamente positivi di cui l’intera popolazione europea gioverebbe; basti pensare alle minori necessità idriche delle imprese operanti nel settore e l’eliminazione della possibilità di versamenti di acidi in ambiente durante il loro trasporto e ancora la riduzione sostanziale delle emissioni gassose nocive in ambiente. Per tali ragioni, Trafileria e Zincheria Cavatorta mette a disposizione di chiunque fosse interessato il Know-How sviluppato tramite il progetto “MDPATC” affinché tale metodo produttivo trovi diffusione almeno in ambito Europeo.

A tutti coloro interessati nella tecnologia sviluppata, il coordinatore fornirà supporto a 360° nella:

- Costruzione di una replica della linea pilota realizzata;

- Industrializzazione della linea pilota in modo da renderla in grado di operare con quantità superiori a 1’000 Kg/h di vergelle;

- Adattamento della linea pilota al trattamento di altre tipologie di prodotti.

I tecnici di Trafileria e Zincheria Cavatorta saranno a disposizione degli interessati per qualsiasi esigenza al fine di facilitare il trasferimento della conoscenza.

L’EVENTO

Un evento finale è stato organizzato il 28 marzo 2014, dopo la conclusione del progetto. Durante l’evento informazioni sui risultati raggiunti in termini economici e ambientali sono stati resi noti e campioni di prodotto sono stati consegnati agli interessati. L’affluenza è stata buona e principalmente ha coinvolto rappresentanti dell’industria e delle università, nonché rappresentanti della pubblica amministrazione. Durante l’evento finale è stato pubblicamente chiesta la collaborazione dei presenti per attività di networking e il trasferimento della tecnologia; alcune aziende hanno mostrato un vero interesse in questa attività per uno sviluppo futuro dei risultati del progetto. Di seguito, alcune immagini riguardanti le principali operazioni di comunicazione condotte per disseminare i risultati raggiunti.