Il secondo progetto, iniziato nell’autunno 2010 presso gli stabilimenti di Metallurgica Abruzzese con la collaborazione dell’Università degli Studi di Trento in qualità di partner del progetto, concluso nell’autunno 2013, ha riguardato l’intervento all’uscita di un tradizionale forno di ricottura del filo trafilato.

Le principali innovazioni del progetto sono:

- una fase di micropallinatura ceramica, in grado di pulire perfettamente la superficie del filo ricotto in sostituzione del decapaggio in bagno acido senza danneggiamenti;

- una fase finale di ricopertura protettiva del filo mediante spruzzatura a freddo (cold spray) di polveri di zinco.

GUARDA LA DISSEMINAZIONE DEI RISULTATI

Materiali scaricabili

- Scarica il pieghevole informativo in formato PDF

- Scarica l’articolo pubblicato su Il Centro a dicembre 2011

- Scarica l’articolo pubblicato su Il Centro a novembre 2013

- Scarica l’articolo pubblicato su Tecnologia del Filo a novembre 2013

- Scarica il Layman’s Report del progetto Ultra Crash Treatment

- LIFE09-ENV-IT-174_Technical-Report

IL PROGRAMMA LIFE+

Il Regolamento (CE) n. 614/2007 del Parlamento Europeo e del Consiglio del 23/05/2007 ha istituito il nuovo programma europeo per il sostegno finanziario di prodotti e tecnologie volti alla tutela ambientale: LIFE+.

LIFE+ sostituisce il precedente programma LIFE (Ambiente, Natura e Paesi Terzi), il Programma Quadro comunitario di cooperazione per lo sviluppo sostenibile dell’ambiente urbano, il Programma di azione comunitario per la promozione delle Organizzazioni non governative attive nel campo della protezione ambientale e il programma Forest focus.

L’obiettivo di LIFE+ è contribuire allo sviluppo, all’attuazione e all’aggiornamento della politica e della legislazione comunitarie nel settore dell’ambiente. Questo strumento finanziario mira inoltre a facilitare l’integrazione dell’ambiente nelle altre politiche e a contribuire allo sviluppo sostenibile nell’Unione europea. LIFE+ cofinanzia azioni a favore dell’ambiente nell’Unione europea (UE) e in taluni paesi terzi (paesi candidati all’adesione all’UE, paesi dell’EFTA membri dell’Agenzia europea dell’ambiente, paesi dei Balcani occidentali interessati dal processo di stabilizzazione e associazione). I progetti finanziati possono essere proposti da operatori, organismi o istituti pubblici e privati.

LIFE+ consta di tre componenti tematiche:

- Natura e Biodiversità. I progetti Natura contribuiscono all’attuazione e allo sviluppo delle direttive “Uccelli”, “Habitat” e della rete Natura 2000. I progetti Biodiversità si concentrano su pratiche innovative tese ad arrestare la perdita di biodiversità in Europa.

- Politica e governance ambientali. Sostiene progetti innovativi o dimostrativi che presentano soluzioni innovative relative a tematiche ambientali rilevanti.

- Informazione e comunicazione. Sostiene progetti finalizzati ad azioni di comunicazione e campagne di sensibilizzazione in materia ambientale, nonché iniziative di formazione e campagne per la prevenzione degli incendi boschivi.

Maggiori informazioni sul Programma LIFE+ possono essere reperite qui

BACKGROUND E OBIETTIVI

Uno dei metodi più diffusi ed efficaci di protezione del filo metallico è la ricopertura galvanica o zincatura. Il filo deve essere sottoposto a sgrassaggio, decapaggio, flussaggio e pre-riscaldo a 100°C, prima di essere immerso in una vasca di zinco fuso a 455°C.

Tale sistema ha però un forte impatto ambientale:

- Elevatissimi consumi energetici (300.000 kcal/ton)

- Consumi di acqua (100 lt/ton)

- Uso di sostanze pericolose (1 kg/ton)

- Produzione di rifiuti (10 kg/ton di polveri, schiume e scorie di zinco)

- Emissioni in atmosfera (1000 m3/ton di fumi da bagni galvanici, contenenti ammoniaca, acido cloridrico, polveri di zinco e altri elementi contenenti zinco)

Obiettivo del progetto è quello di sostituire l’attuale fase di zincatura a caldo con una tecnologia innovativa maggiormente rispettosa dell’ambiente, riducendo fortemente l’impatto del processo di protezione del filo metallico.

PROGETTO

Il Gruppo Cavatorta, da tempo conosciuto per il suo impegno volto alla tutela dell’ambiente, ha ideato un nuovo processo ecocompatibile per la zincatura dei materiali ferrosi. È nato così il nuovo progetto Ultra Crash Treatment, che ha ottenuto un ambito riconoscimento dalla Commissione Europea con il sostegno finanziario LIFE+, che ha riconosciuto l’innovatività del progetto e il contributo ambientale che questo può apportare nel settore.

Il progetto, in corso di realizzazione presso Metallurgica Abruzzese S.p.A., si pone come obiettivo la sostituzione del processo di zincatura a caldo del filo di acciaio con un innovativo processo di ricopertura attraverso la spruzzatura a freddo di polveri di zinco: questo processo consente di risolvere tutte le problematiche ambientali legate alla zincatura a caldo.

Tale trattamento sarà preceduta da una fase preliminare di micropallinatura ceramica, che consentirà da un lato l’attivazione del prodotto per un’ottimale adesione dello zinco, dall’altro l’eliminazione delle fasi di sgrassaggio, decapaggio, flussaggio e pre-riscaldo.

Il progetto pertanto prevede la realizzazione di due prototipi: uno per la micropallinatura ceramica e l’altro per la zincatura cold spray.

L’aspetto tecnologicamente innovativo del progetto è rappresentato quindi dall’inserimento di tali tecnologie in un settore nel quale esse non sono utilizzate. Partner d’eccezione del progetto è il Dipartimento di Ingegneria dei Materiali e delle Tecnologie Industriali dell’Università degli Studi di Trento, diretto dal Prof. Alberto Molinari.

AZIONI DI SVILUPPO

Il progetto si articola in tre macroattività:

- studio, progettazione e messa a punto del processo di trattamento del filo mediante micropallinatura ceramica (studio della micropallinatura ceramica della vergella e del filo; progettazione del prototipo di micropallinatura; realizzazione, installazione, collaudo e validazione del prototipo per micropallinatura ceramica). In questa fase risulterà particolarmente importante la collaborazione dell’Università di Trento, che avrà il compito di testare il prototipo da laboratorio, analizzarne i risultati e contribuire alla progettazione del sistema di micropallinatura. Metallurgica Abruzzese avrà l’incarico di progettare, testare e mettere a punto il sistema di micropallinatura ceramica nella sua configurazione finale.

- studio, progettazione e messa a punto del processo di zincatura cold-spray (studio della zincatura mediante spruzzatura a freddo; progettazione del prototipo di zincatura cold-spray; realizzazione, installazione, collaudo e validazione del prototipo per zincatura cold spray). In questa attività l’Università di Trento sarà responsabile dell’attività di ricerca riguardante i sistemi convenzionali cold-spray e della definizione dei parametri di trattamento, agevolando Metallurgica Abruzzese nell’analisi dei risultati dei test. Metallurgica Abruzzese si occuperà della progettazione, dello sviluppo e della sperimentazione del nuovo sistema di zincatura cold-spray.

- nuovo lay-out del processo ottenuto mediante assemblaggio delle due fasi precedenti (assemblaggio e connessione dei due prototipi prima descritti per formare la linea pilota; connessione della linea pilota con il ciclo produttivo aziendale; test e sperimentazioni di funzionamento e validazione del processo).

RISULTATI ATTESI

Benefici ambientali

- la micropallinatura ceramica consentirà, rispetto alla tradizionale descagliatura o granigliatura, una diminuzione del consumo energetico del 50% ;

- la nuova zincatura cold spray consentirà una sostanziale riduzione del consumo di energia di circa il 56%: per le attuali fasi di essiccazione, zincatura e raffreddamento occorrono circa 300.000 kcal/ton di prodotto, con l’utilizzo del metodo cold spray il consumo sarà ridotto a circa 130.000 kcal/ton;

- eliminazione totale della produzione di rifiuti (circa 10 kg/ton di ceneri, schiumature di zinco e matte di zinco);

- eliminazione totale delle emissioni di fumi in atmosfera (1000 m3/ton di fumi dalla vasca di zincatura contenenti sostanze tossiche: ammoniaca, acido cloridrico e polveri di zinco);

- notevole miglioramento delle condizioni dell’ambiente di lavoro

Benefici tecnico-economici

- incremento dell’efficienza del sistema di asportazione dell’ossido e minore rugosità (si passa da una rugosità (Ra) superiore a 5mm ad una rugosità inferiore a 3 mm), con conseguente riduzione dello spessore dello strato di zinco deposto dell’ordine del 30%; si ha inoltre una riduzione dei tempi del trattamento fino a 10 volte, e della quantità di flusso di circa 3 volte;

- riduzione della deformazione: la minore energia dei media limita la deformazione a freddo indotta dalla trasformazione dell’energia cinetica dei pallini in deformazione plastica a freddo della superficie del filo sottoposto al trattamento;

- riduzione del consumo delle parti di macchinario sottoposte al flusso di micro-pallini, stimabile nel 70%;

- sensibile diminuzione del consumo di zinco, stimata sul 35%, con evidenti effetti economici

SVOLGIMENTO DEL PROGETTO

Il progetto è regolarmente iniziato nel mese di ottobre 2010.

Si sono dapprima pianificate le azioni di gestione e di monitoraggio, coinvolgendo anche il partner Università di Trento, che stanno consentendo il consentiranno il regolare svolgimento del progetto, nel rispetto dei tempi, degli obiettivi e dei costi previsti.

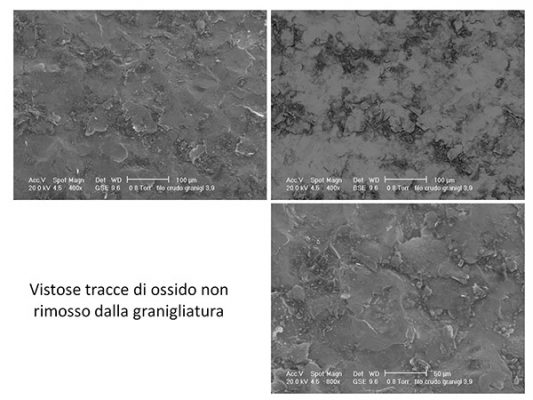

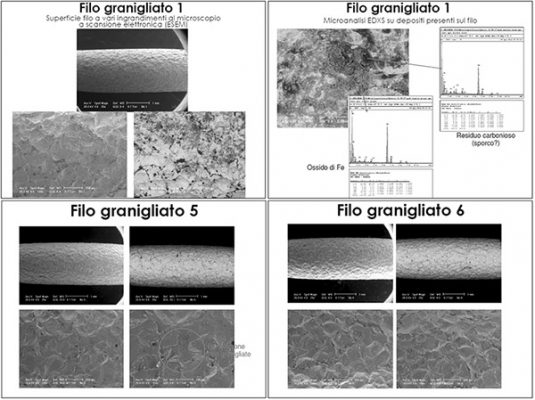

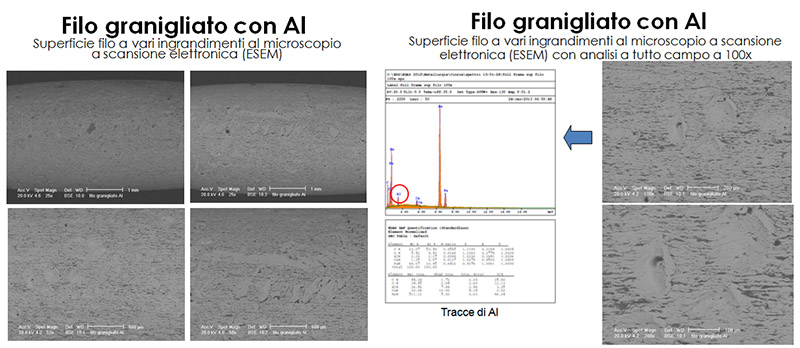

Dal punto di vista tecnico, il progetto è iniziato con una prima fase di studio bibliografico, svolto dall’Università di Trento, per selezionare le informazioni disponibili sulla letteratura internazionale sugli effetti della micropallinatura. Nel frattempo, in Metallurgica Abruzzese è stata realizzata una prima granigliatrice, opportunamente modificata per operare su filo trafilato e con utilizzo di abrasivi metallici in forma di microsfere o di piccoli cilindretti (FIG.1). Le prime prove effettuate hanno mostrato la rimozione degli ossidi presenti sul filo cotto, ma anche la formazione di danni superficiali (FIG. 2 e 3).

Sulla base dei risultati della sperimentazione, effettuata sia in Metallurgica che presso un’azienda esterna con la quale Università di Trento ha rapporti di collaborazione, si è quindi pervenuti alla fase di progettazione e realizzazione dell’impianto di micropallinatura (FIG. 4).

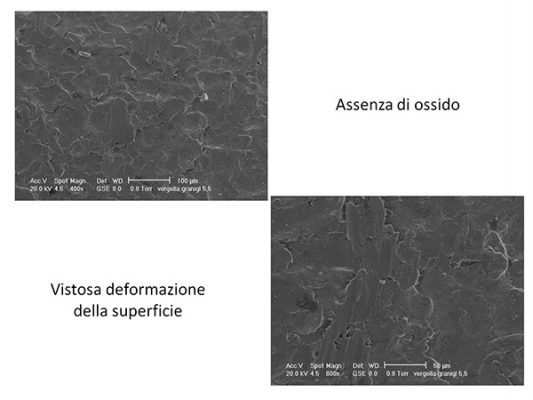

L’impianto di micropallinatura funziona con tre turbine installate in linea e disposte in modo da agire su tutta la superficie del filo in transito, è in grado di recuperare e riutilizzare il materiale abrasivo separandolo dal rifiuto prodotto, nonché di operare sia con micropalline ceramiche, sia con sferette e cilindretti metallici. Dalle prove effettuate, nonché dalle ricerche e dalle analisi effettuate dall’Università di Trento, infatti, si era notato che il sistema di micro shot peening, pur assicurando un’accurata pulizia del filo e un danneggiamento trascurabile della superficie del prodotto in transito, ne aumenta la resistenza meccanica per incrudimento del filo stesso. Per tale motivo, in considerazione del particolare meccanismo di adesione dello strato di zinco prodotto con cold spray, si è ritenuto più adatto utilizzare il processo di micro shot blasting, che assicura comunque un’ottima pulizia del filo e non ne provoca un eccessivo incrudimento. L’accurata fase sperimentale svolta nello stabilimento di Metallurgica Abruzzese, impostata basandosi su un approccio DoE (Design of Experiment), ha dato ottimi risultati, con tracce di ossido praticamente assenti; hanno quindi dimostrato il perfetto raggiungimento degli obiettivi programmati e hanno confermato la produttività attesa dell’impianto e il livello di pulizia del filo richiesto (FIG. 5).

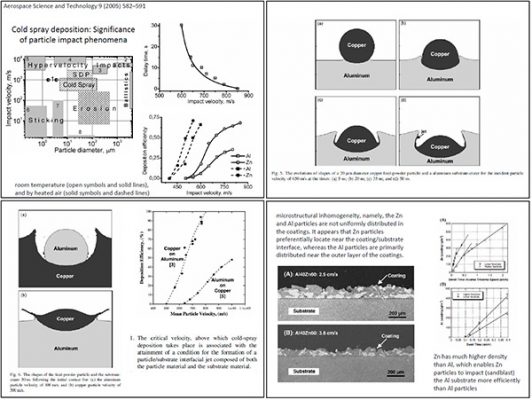

Nel contempo, si è dato avvio all’azione riferita al nuovo sistema di zincatura mediante spruzzatura a freddo. Anche in questo caso l’attività è iniziata con una ricerca effettuata dall’Università di Trento, anche se in questo caso la letteratura nel campo della ricopertura di zinco a freddo è molto scarsa (FIG. 6).

In ogni caso, la letteratura internazionale mette in risalto alcuni aspetti che incidono sulla buona riuscita della ricopertura con tale tecnologia (in particolare la necessità che anche il substrato si deformi a contatto con le palline di zinco, cosa che ha reso meno appetibile l’utilizzo del sistema di micro shot peening, come descritto in precedenza).

Dopo una serie di prove preliminari presso un’azienda esterna (però su spezzoni di filo, utilizzando un sistema di zincatura statico), è stato progettato e realizzato il sistema di zincatura a freddo, anch’esso operante con turbine anziché pistole pneumatiche, al fine di garantire una maggior velocità di uscita delle palline di zinco e quindi una maggior adesione della ricopertura al substrato metallico.

L’impianto realizzato, tuttavia, non si è dimostrato in grado di raggiungere gli obiettivi programmati, sia in termini di capacità di ricopertura del filo, in particolar modo con le prove effettuate con alluminio (FIG. 7) sia in termini di capacità produttiva. È stato pertanto riprogettato, prevedendo l’utilizzo di turbine di maggior potenza e la possibilità di trattare 6 fili in contemporanea; il nuovo impianto è stato quindi consegnato e avviato nel mese di febbraio 2013 (FIG. 8). Anche tale impianto, tuttavia, ha richiesto una delicata fase di messa a punto, compreso la sostituzione delle turbine e la riprogrammazione della parte di gestione elettronica dello stesso; la fase sperimentale è quindi stata avviata nel mese di maggio.

Il nuovo lay-out del processo si è pertanto concluso con l’installazione dei due impianti sopra descritti e, quindi, con la realizzazione della linea pilota, che opera secondo un processo “semi-continuo”, al fine di far combaciare le differenti velocità operative dell’impianto, mantenendo massimizzata la capacità produttiva.

PROVE DI ALLUMINATURA

Le prove di ricopertura con lo zinco hanno dato da subito buoni risultati, i quali hanno guidato la sperimentazione necessaria per la messa a punto finale dell’impianto. Oltre a prove di zincatura, però, sono state svolte anche prove di alluminatura, un trattamento attualmente non possibile perché ad elevatissimo impatto ambientale. Queste prove sono state effettuate per una serie di motivi:

- L’alluminio è preferibile allo zinco per determinati utilizzi, poiché il filo alluminato presenta una resistenza alla corrosione nettamente superiore al filo semplicemente zincato, specialmente in ambiente salino

- L’alluminatura è un processo con un elevatissimo impatto ambientale, pertanto non viene utilizzato nel settore siderurgico

- Si sta diffondendo l’utilizzo di leghe eutettiche zinco-alluminio, ma ciò non è possibile nel caso di zincatura a freddo, poiché in tal caso i due metalli non formano una lega

- Per assicurare i risultati qualitativi richiesti è preferibile utilizzare zinco primario, con gradi di purezza minima ben determinati, mentre il riciclaggio dello zinco è un processo poco diffuso e produce una materia prima di qualità non elevata, quindi utilizzabile parzialmente; il ciclo di recupero dell’alluminio invece è prassi consolidata e l’alluminio riciclato ha proprietà equivalenti a quello originario, oltre a richiedere consumi energetici per la sua produzione nettamente inferiori rispetto a quelli per la produzione dell’alluminio primario

- Lo zinco viene compreso tra i metalli rari e la sua estrazione si concentra in pochi paesi (principalmente Cina, Australia e Nordamerica), l’alluminio invece è un elemento abbondante in natura, la sua produzione è estesa in tutti i continenti e circa 1/4 dell’intera produzione mondiale di alluminio deriva dall’industria del riciclaggio

Tuttavia, i risultati ottenuti si sono dimostrati non soddisfacenti.

Questo è causato da una serie di fattori:

- La densità dell’Alluminio è notevolmente inferiore rispetto alla densità dello Zinco (7,13 g/cm3 vs. 2,7 g/cm3); a parità di volume, pertanto, l’energia cinetica dell’Alluminio è 2,6 volte inferiore rispetto a quella dello Zinco (E= 1/2 m*v2); nell’impatto col substrato di Ferro del filo da ricoprire, la deformazione dell’Alluminio sarà minore, così come la capacità di interagire col substrato o con altre particelle già deposte, deformandole e compattandole. Gli strati di Alluminio risultato pertanto meno densi e con porosità o discontinuità; per ovviare a tale inconveniente, in altri settori spesso si co-spruzzano particelle ceramiche, per aumentarne la velocità cinetica, che vengono però inglobate nel rivestimento e quindi tale pratica non è utilizzabile nell’ambito del progetto

- L’Alluminio forma rapidamente un ossido superficiale duro e fragile (l’allumina) che riduce l’adesione e la coesione dello strato di rivestimento; con lo Zinco tutto ciò è meno presente, anche perché la maggior energia cinetica favorisce la rottura della pellicola di ossido

- L’Alluminio e le sue leghe incrudiscono molto velocemente, ovvero incrementano le proprietà meccaniche se deformati (materiali incruditi si deformano meno e giungono più facilmente a rottura). Le leghe di Zinco, invece, ricristallizzano già a temperatura ambiente, diventando meno dure e meno fragili, permettendo di sottoporre il filo a successive lavorazioni (ad esempio, piegatura meccanica e saldatura per la realizzazione di reti)

Alla luce di quanto sopra, pur ritenendosi estremamente interessante la possibilità di sostituire, almeno per determinati prodotti, lo zinco con l’alluminio nella ricopertura protettiva del filo metallico, si sono interrotte le sperimentazioni in tal senso, sia perché tale obiettivo non rientrava tra quelli previsti nel progetto in corso, sia perché la tecnologia non pare adatta all’ottenimento del risultato.

RISULTATI OTTENUTI

Metallurgica Abruzzese e l’Università di Trento sono stati in grado di portare a termine il progetto “Ultra Crash Treatment” rispettando la tempistica prevista e raggiungendo gli obiettivi previsti. Il progetto ha avuto luogo in linea con quanto previsto in sede di domanda e le piccole variazioni che si sono verificate non hanno compromesso il raggiungimento dei risultati attesi, grazie ad una buona programmazione iniziale e ad una costante attività di monitoraggio del progresso del progetto. Da un punto di vista tecnico i principali risultati ambientali ottenuti e valutabili nel lungo periodo sono:

- Riduzione importante dei consumi energetici: circa il 70% in meno per quanto riguarda la fase di pulizia del filo e circa il 40% in meno per quanto riguarda la fase di zincatura, con riduzioni nell’ordine di oltre 200.000 Kcal/ton per la prima fase e di 110.000 Kcal/ton per la seconda. Considerando che la produzione aziendale si attesta su circa 40.000 ton all’anno, la possibilità di estendere nel lungo periodo il processo dimostrato a tutta la produzione annuale aziendale porterebbe a risparmi di oltre 12.000 milioni di Kcal. Se poi si considera che solo a livello nazionale si producono più di 4 milioni di tonnellate di filo e in Europa più di 25 milioni, i benefici possibili nel lungo periodo sono considerevoli.

- Minore spessore di zinco deposto: circa 36% in meno che porta ad una riduzione del consumo di zinco di circa il 40% con conseguenti benefici ambientali ed economici.

- Riduzione del 100% del consumo di acqua utile al raffreddamento (circa 100 litri per tonnellata di filo): 4 milioni di litri risparmiati in ambito aziendale in caso di applicazione della tecnologia a tutta la produzione. La possibilità di notevoli risparmi anche in ambito europeo è un dato di fatto in caso di diffusione della tecnologia, poiché il risparmio di acqua non dipende dalla situazione attuale degli impianti o dalla tecnologia utilizzata, ma implementando la tecnologia nuova si risparmia il 100% dell’acqua comunque.

- Eliminazione dell’utilizzo di sostanze pericolose: circa 40.000 kg all’anno di cloruro di zinco e ammonio in ambito aziendale e stimabile in più di 20 milioni di kg in ambito europeo.

- Nessuna produzione di rifiuti, quali cenere e schiuma di zinco e rifiuti solidi (scorie) di zinco, e conseguente smaltimento: circa 350.000 kg di rifiuti prodotti all’anno a livello aziendale che si risparmierebbero in caso di industrializzazione della tecnologia proposta, estendibili a oltre 200 milioni di kg a livello europeo.

- Riduzione sostanziale delle emissioni in atmosfera, con totale eliminazione delle emissioni derivanti dai bagni di zinco: risparmio di circa 400.000 m3 di emissioni di fumi contenenti ammonio, acidi, polveri di zinco e di leghe di zinco.

Inoltre, ulteriori benefici si possono riscontrare in:

- Riduzione dei tempi di trattamento;

- Riduzione della deformazione del filo e quindi miglioramento delle performance della fase di zincatura;

- Riduzione dell’usura delle parti di macchinario sottoposte al flusso di pallini;

Da non sottovalutare il miglioramento delle condizioni dell’ambiente di lavoro in seguito alla produzione di minori quantità di polveri tossiche, poiché i benefici in questo contesto sono notevoli e altamente auspicati.

DISSEMINAZIONE DEI RISULTATI

Gli sforzi mirati a garantire la massima visibilità ai risultati di progetto e alla sensibilizzazione verso il problema ambientale sono stati tanti. La strategia di disseminazione messa a punto ha ottenuto il principale scopo di avere il massimo impatto nella comunità europea e dare visibilità al progetto sia all’interno del comparto dell’industria siderurgica, sia all’esterno di questo, coinvolgendo anche le istituzioni pubbliche e gli utenti privati finali. Le attività attuate hanno preso spunto, organizzazione e pianificazione anche mediante realizzazione di un Dissemination Plan costantemente aggiornato durante la realizzazione del progetto con i progressi realizzati e gli impegni per il periodo successivo. Le principali attività realizzate hanno riguardato:

- Realizzazione e messa in rete di questa sezione del sito web dedicata al progetto Ultra Crash Treatment, che è stata costantemente aggiornata ed è agevolmente raggiungibile attraverso il sito del gruppowww.cavatorta.it

, sia tramite il link presente nel footer del sito, sia tramite la sezione “Ricerca e sviluppo”. Sono inoltre scaricabili dal sito i pieghevoli realizzati e distribuiti in occasione delle fiere di settore ed è possibile visionare con link diretto l’audiovideo del progetto;

- Con il nuovo sito web, di cui la sezione LIFE fa parte, realizzato in occasione del 50’ del gruppo Cavatorta, è stato inoltre attivato l’invio di newsletter quale strumento di comunicazione diretta del progetto “Ultra Crash Treatment”; due newsletter sono state inviate a settembre 2013 e a dicembre 2013. Tale sistema ha sostituito l’house organ Pagine, non più realizzato dal gruppo Cavatorta. L’attività sta continuando anche dopo la conclusione del progetto. Il numero di visualizzazioni medie è circa 2500, su più di 7000 invii a contatti ottenuti ed utilizzati direttamente dall’azienda.

- Sono stati realizzati tre diversi tipi di Notice board: un Notice board di dimensioni 150×150 cm, posizionato presso la reception della sede di Metallurgica Abruzzese S.p.A., ove sono presenti gli uffici e lo stabilimento produttivo aziendali, due notice boards di dimensioni 80×100 cm, posizionati l’uno nella sala riunioni di Metallurgica Abruzzese S.p.A., l’altro (realizzato in lingua italiana ed in lingua inglese) utilizzati per attività di disseminazione come fiere ed eventi, due notice boards, di dimensioni 80×100 cm, posizionati all’esterno e all’interno del laboratorio di Metallurgia e Microstrutture del Dipartimento di Ingegneria dei Materiali dell’Università di Trento;

- È stato utilizzato un degli strumenti a più alta diffusione attualmente per la circolazione delle informazioni come la rete internet tramite riviste online e portali di settore. Più in particolare, è stata realizzata una pubblicazione di un redazionale all’interno di Edilportale (www.edilportale.it), il più importante motore di ricerca dell’edilizia che vanta oltre 300.000 iscritti e viene utilizzato quotidianamente dagli addetti del settore dell’edilizia. Lo stesso testo è stato inviato tramite newsletter a tutti i contatti del portale. Da ottobre 2012 a ottobre 2013 Edilportale ha contribuito a portare quasi 90.000 visite a prodotti Cavatorta tramite pagine istituzionali riportanti il marchio LIFE, ma soprattutto quasi 300 accessi diretti al sito aziendale e più di 700.000 destinatari di newsletter.

- Il progetto “Ultra Crash Treatment” è stato inoltre disseminato tramite una importante pubblicazione sulla rivista “Tecnologie del Filo”, organo ufficiale di ACIMAF – Associazione Costruttori Italiani Macchine per Filo, con un articolo che ha illustrato il progetto e i risultati raggiunti (Scarica l’articolo in formato pdf). Due articoli redazionali sono stati pubblicati nel corso del progetto sul quotidiano “IL CENTRO”, quotidiano del gruppo editoriale L’Espresso, sia in versione cartacea, sia in versione online, nel 2011 e nel 2013. Ciò ha permesso di evidenziare l’impegno del gruppo Cavatorta per la riduzione dell’impatto ambientale dei processi che riguardano il settore di appartenenza di Metallurgica Abruzzese S.p.A., con particolare attenzione ai progetti LIFE in essere. Citazione del progetto e del programma LIFE sono state inserite anche negli articoli pubblicati nelle riviste “Impianti solari”, “Progettare” e “Casa e giardino” nel corso del 2013;

- Di particolare rilevanza la partecipazione alle fiere di settore. Nel mese di Ottobre 2011 si è partecipato alla fiera FUR SHOW di Helsinki (Finlandia), con uno stand del gruppo Cavatorta al cui interno è stata dedicata una sezione ai progetti LIFE, con l’esposizione dei poster del progetto “Ultra Crash Treatment” di Metallurgica Abruzzese (oltre che del progetto “MDPATC” di Trafileria e Zincheria Cavatorta) e con la distribuzione di pieghevoli in lingua inglese. L’azienda ha inoltre partecipato ala fiera BIG 5 SHOW (International Building & Construction Show) di Dubai, anche se non con uno stand proprio; sono stati distribuiti pieghevoli in lingua inglese anche in occasione di tale fiera, ritenuta strategica per l’ampia visibilità della stessa (oltre 50.000 presenze), per la numerosa partecipazione di attori del settore europei e perché viene data ampia enfasi all’aspetto ambientale dei prodotti e dei processi (grazie ai 130 seminari gratuiti e al Green Build Congress). Nel corso del 2013 Metallurgica Abruzzese ha partecipato alla fiera ENOVITIS a Milano (Italy) dal 12 al 16 Novembre, fiera conosciuta nel settore per i numerosi convegni e premi sulla sostenibilità, nella quale sono state distribuite brochures e leaflets realizzate per il progetto ed è stato presentato il progetto ai numerosi visitatori;

- Il progetto è anche presente nella pagina Facebook “Think Eco Live Green” realizzata in collaborazione con altri beneficiari grazie ad attività di networking e raccoglie vari progetti degli ultimi anni di settori differenti, ma con scopi simili;

- Sono stati realizzati vari campioni di prodotto mostrati e distribuiti durante gli incontri ed a tutti gli interessati anche se solo in visita presso l’azienda. Sono stati realizzati al proposito anche degli espositori, distribuiti ed esposti durante le fiere e gli eventi;

- Sono stati realizzati pieghevoli e volantini, in versione bilingue che sono stati distribuiti alle fiere di settore ed in occasione degli eventi organizzati e partecipati. I pieghevoli, in formato pdf, possono essere scaricati dal sito web. Sono stati realizzati anche i cataloghi Prodotti Francia, in 5000 copie, al termine dei quali è stata dedicata una pagina ai progetti LIFE in corso del Gruppo Cavatorta;

- È stato realizzato un audiovisivo, accompagnato da un volume esplicativo, riportante il nuovo processo sviluppato con il progetto “Ultra Crash Treatment” ed i relativi benefici ambientali. E’ possibile visionarlo anche su questo sito internet aziendale e su Youtube. Copia del video è stata distribuita durante le fiere e gli eventi ed è visibile anche sulla pagina Facebook “Think Eco Live Green”.

- È stato inserito il logo LIFE e il numero del progetto nella nuova carta intestata dell’azienda. Tale carta viene utilizzata in tutta la corrispondenza aziendale. Era stata dapprima realizzata una versione informatizzata della carta intesta, dopodiché il logo LIFE+ è stato integrato nella versione della carta aziendale modificata in occasione del restyling dei loghi delle aziende del gruppo, in occasione del 50° anniversario di Cavatorta; tale carta è stata realizzata sia in versione cartacea che in versione informatizzata.

- Due eventi nel corso del progetto hanno caratterizzato la disseminazione dei risultati del progetto stesso. Si è deciso di anticipare il primo evento previsto per farlo coincidere con il 20° anniversario di LIFE. Si è così organizzato, insieme a Trafileria e Zincheria Cavatorta S.p.A., un evento per l’anniversario LIFE che si è tenuto il 5 Giugno 2012 presso la sede di Metallurgica Abruzzese S.p.A.. Durante lo svolgimento sono stati presentati entrambi i progetti LIFE che il gruppo ha realizzato, nonché i 20 anni di sostegno dell’UE attraverso l’azione di LIFE per l’ecosostenibilità. All’incontro hanno partecipato esponenti delle autorità locali (sindaci di 3 comuni e l’assessore provinciale), esponenti del mondo delle imprese (industriali del settore e di altri settori) e del mondo associativo (rappresentante di Confindustria). L’evento ha visto la presentazione dapprima dei principi che hanno ispirato l’istituzione dello strumento LIFE, la storia di LIFE negli anni e le caratteristiche del bando 2012, nonché una breve presentazione dei progetti in corso da parte del gruppo Cavatorta. Ne è seguito un dibattito particolarmente interessante, che è stata l’occasione per un confronto tra le opportunità europee, le necessità del tessuto imprenditoriale e le realtà delle autorità pubbliche locali. L’incontro si è concluso con la visita allo stabilimento aziendale, per mostrare l’avanzamento tecnico del progetto “Ultra Crash Treatment”.

- Un secondo evento (evento finale) si è tenuto il 28 marzo 2014, a conclusione del progetto. Durante l’evento sono stati resi noti i risultati raggiunti in termini economici e ambientali e campioni di prodotto sono stati distribuiti a coloro che si sono dimostrati interessati. L’affluenza è stata buona e composta principalmente da esponenti dell’industria e delle università, nonché dai rappresentanti della pubblica amministrazione. Durante l’evento finale è stata pubblicamente chiesta la collaborazione dei presenti per networking e trasferimento di tecnologia; alcune aziende hanno mostrato interesse in questa attività, pertanto, riteniamo che in futuro si potranno stabilire contatti importanti per lo sviluppo di queste attività. Gli eventi organizzati hanno dato grande visibilità al progetto e hanno offerto la possibilità al personale di fornire ulteriori informazioni sul progetto a tutti gli stakeholder.

Durante le fiere a cui si è partecipato e soprattutto per l’organizzazione degli eventi, per i quali sono stati spediti numerosi inviti sia cartacei che digitali, si sono sviluppati importanti contatti con organizzazioni professionali, architetti, ingegneri, paesaggisti, eco-designer, operanti specialmente con aziende europee attive nel campo della trasformazione delle vergelle, associazioni di commercio internazionali e un considerevole numero di operatori del settore (grossisti, dettaglianti, agenti e broker) oltre che clienti potenziali (aziende di costruzione, aziende agricole, catene distributive), enti pubblici e utenti finali.

La strategia di disseminazione messa a punto ha avuto il principale scopo di dare visibilità al progetto sia all’interno del comparto dell’industria siderurgica, sia all’esterno di questo, coinvolgendo anche le istituzioni pubbliche e gli utenti privati finali. Questo risultato può dirsi raggiunto.