L’ultimo progetto LIFE è iniziato in settembre 2015 e viene svolto in collaborazione con SACME e Università degli Studi di Padova. L’obiettivo di LIFE M&M Mand and Metal è quello di sviluppare un innovativo modello di business per ottenere filo metallico realmente eco-compatibile.

Il progetto prevede tre fasi:

- la preparazione delle nuove leghe o pseudo-leghe protettive, utilizzando solamente metalli riciclati, quali trucioli e scarti di alluminio o scorie di zinco;

- lo sviluppo di un sistema di termospruzzatura in grado di depositare uno strato sottile, controllato e denso delle nuove leghe protettive sulla superficie del filo;

- il trattamento meccanico del filo ricoperto, per densificare lo strato depositato, mediante granigilatura.

IL PROGRAMMA LIFE

Il programma LIFE è lo strumento finanziario dell’Unione Europea per l’ambiente e l’azione per il clima. L’obiettivo generale di LIFE è quello di contribuire all’implementazione, all’aggiornamento e allo sviluppo della politica e della legislazione Europea in materia di ambiente e di clima, mediante il cofinanziamento di progetti con valore aggiunto Europeo.

LIFE nasce nel 1992 e, ad oggi, ha già completato quattro fasi del programma (LIFE I, LIFE II, LIFE III, LIFE+). Durante questo periodo, LIFE ha cofinanziato 3.954 progetti all’interno della UE, contribuendo con circa € 3,1 miliardi alla protezione dell’ambiente.

Il programma LIFE è gestito dalla Commissione Europea (DG Ambiente e DG Azione per il clima). La Commissione ha delegato l’implementazione di diverse componenti del programma LIFE all’Agenzia Esecutiva per le Piccole e Medie Imprese (EASME, Executive Agency for Small and Medium-sized Enterprises). Team esterni di selezione, monitoraggio e comunicazione forniscono assistenza alla Commissione e a EASME.

Nel nuovo programma LIFE 2014-2020 è stato adottato il Regolamento (EC) No 1293/2013. con Decisione della Commissione del 19/03/2014. Il budget totale per questo periodo ammonta a € 3,4 miliardi.

Il programma LIFE contribuirà allo sviluppo sostenibile e al raggiungimento degli obiettivi della Strategia Europa 2020, del 7° Programma d’azione per l’ambiente dell’Unione e di altre strategie e piani Europei in materia ambientale e di clima.

Il sottoprogramma “Ambiente” del nuovo programma copre tre aree prioritarie: ambiente e efficienza delle risorse, natura e biodiversità, governance e informazione ambientale. Il sottoprogramma “Azione per il clima” copre mitigazione dei cambiamenti climatici, adattamento ai cambiamenti climatici, governance e informazione per il clima.

Il programma prevede anche una nuova categoria di progetti: i progetti integrati finanziati congiuntamente, che opereranno su larga scala territoriale.

Maggiori Informazioni: Programma Life

BACKGROUND E OBIETTIVI

Uno dei metodi più diffusi ed efficaci di protezione del filo metallico è la ricopertura galvanica o zincatura. Il filo deve essere sottoposto a sgrassaggio, decapaggio, flussaggio e pre-riscaldo a 100°C, prima di essere immerso in una vasca di zinco fuso a 455°C. Tale sistema ha però un forte impatto ambientale, tra cui un alto consumo di zinco (materia prima in rapido esaurimento) e un’elevata produzione di CO2.

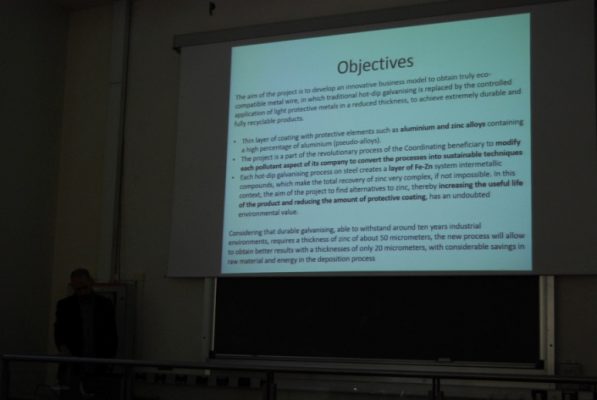

Lo scopo del progetto è quello di sviluppare un innovativo modello di business per ottenere un filo metallico realmente eco-compatibile, nel quale la tradizionale zincatura a caldo è sostituita con un’applicazione controllata di metalli leggeri protettivi (alluminio e quasi-leghe di zinco contenenti un’elevata percentuale di alluminio, utilizzando fonti di metalli riciclati) a spessore ridotto, per ottenere prodotti estremamente durevoli e pienamente riciclabili.

IL PROGETTO LIFE M&M Man and Metal

Il progetto LIFE M&M Man and Metal è parte del rivoluzionario processo del Gruppo Cavatorta di modificare ogni aspetto inquinante delle sue aziende per convertire questo tipo di processi in tecniche sostenibili: Metallurgica Abruzzese infatti ha già presentato altri progetti LIFE, positivamente conclusi, dei quali questo progetto è complementare per consolidare e completare il processo.

Anche se sembra avere scopi simili, la sua applicazione è complementare all’interno del ciclo produttivo e dedicata a prodotti differenti.

Il progetto è basato su un nuovo sistema di protezione del filo metallico per la produzione di un’innovativa gamma di prodotti, caratterizzato da una forte riduzione dell’uso di zinco e da massima resistenza alla corrosione, grazie al sottile strato di ricopertura con elementi protettivi, quali alluminio e leghe di zinco contenenti un’alta percentuale di alluminio (quasi-leghe).

AZIONI DI SVILUPPO

Il progetto prevede quattro diverse fasi, la cui sinergia porterà indubbi benefici ambientali e tecnologici:

- ALLOY: sviluppo di leghe Zn-Al e quasi-leghe con un alto contenuto di Alluminio per la protezione di acciai a basso tenore di carbonio, utilizzando Zn e Al riciclato (quali scarti e trucioli di alluminio e scorie di zinco); preparazione delle polveri per termospruzzatura e riciclaggio dell’overspray raccolto nella fase di deposizione per creare nuove leghe.

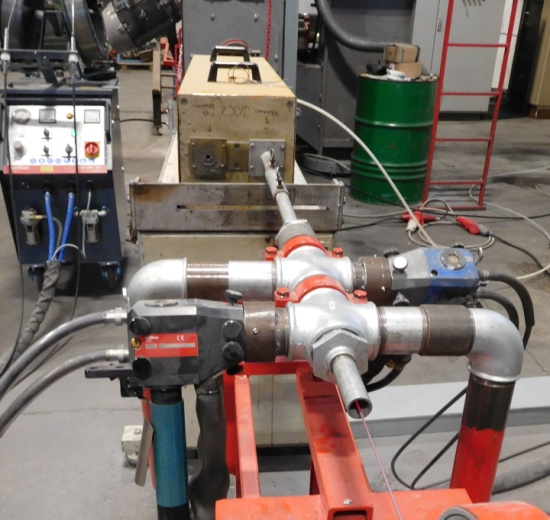

- RICOPERTURA: studio, progettazione e sviluppo di un sistema di termospruzzatura multi-ugelli, in grado di assicurare un’omogenea ricopertura edl filo d’acciaio in rapido movimento e di recuperare l’overspray; installazione del sistema di deposizione e test operativi con polveri di leghe e quasi-leghe Al-Zn.

- DENSIFICAZIONE: studio e progettazione di un sistema di granigliatura del filo ricoperto mediante termospruzzatura, con lo scopo di aumentare la sua densità superficiale garantendo la quasi completa assenza di porosità che normalmente si forma durante i tipici processi di termospruzzatura con leghe leggere.

- DIMOSTRAZIONE: realizzazione di prodotti protetti dalle nuove leghe (fili, reti) e loro caratterizzazione in confronto con i prodotti zincati normalmente prodotti; definizione dei metodi di riciclaggio e LCA del nuovo materiale.

RISULTATI ATTESI

I benefici principali derivanti dall’innovazione proposta sono di natura ambientale, tecnica ed economica:

- Riduzione dell’uso di Zn, che è in rapido esaurimento, fino al 90% nelle leghe protettive.

- Riduzione dello spessore del rivestimento protettivo di oltre il 40%, con conseguente risparmio di materie prime.

- Sviluppo di leghe e pseudo-leghe protettive utilizzando metalli di recupero, alcuni recuperati internamente (scorie di zinco) e altri da altre aziende vicine (trucioli e sfridi di leghe di alluminio).

- Riduzione dell’embodied energy e della produzione di CO2 del 20% rispetto al tradizionale filo zincato.

- Incremento della vita utile dei prodotti, stimata nel 250% rispetto alla normale zincatura a caldo (il tasso di corrosione è ridotto del 250%) in ambienti rurali; incremento fino all’800% in ambienti industriali, a parità di spessore.

- Eliminazione della formazione di composti intermetallici e facilità di recupero delle leghe o pseudo leghe depositate o derivanti da overspray.

- Miglior duttilità del filo ricoperto, senza composti intermetallici duri e fragili.

- Miglior resistenza superficiale e aspetto della superficie protetta.

SVOLGIMENTO DEL PROGETTO

Il progetto è iniziato regolarmente in Settembre 2015. Si sono dapprima pianificate le azioni di gestione e di monitoraggio, coinvolgendo anche il partner Università di Padova, che stanno consentendo il regolare svolgimento del progetto, nel rispetto dei tempi, degli obiettivi e dei costi previsti.

Dal punto di vista tecnico, il progetto è iniziato con una prima fase riguardante l’azione ALLOY. Lo scopo principale di questa azione era quella di identificare le possibili leghe o pseudo-leghe da utilizzare nella fase di termospruzzatura e in grado di fornire un’eccellente protezione dalla corrosione al filo metallico.

L’azione è stata suddivisa in quattro diverse sotto-azioni:

- 1.1 Selezione di leghe e pseudo-leghe di Al-Zn per la ricopertura protettiva del filo

- 1.2 Identificazione e reperimento di metalli riciclati che possano essere usati nella produzione di leghe e pseudo-leghe utilizzabili nel processo di termospruzzatura

- 1.3 Prove di produzione delle polveri di termospruzzatura utilizzando le pseudo-leghe identificate: setacciatura, macinazione e sferoidizzazione

- 1.4 Caratterizzazione delle polveri ottenute

Con le prime due sotto-azioni si sono individuati i materiali da utilizzare per effettuare la ricopertura del filo metallico mediante termospruzzatura, al fine di garantire una protezione dalla corrosione almeno pari (se non superiore) a quella ottenibile con la tradizionale zincatura a caldo, e i relativi fornitori di tali materiali.

Dopo un’accurata analisi dei materiali utilizzabili, si è deciso di indirizzarsi verso una serie di metalli, tutti provenienti da rifiuti (di lavorazione interna e non), al fine di permettere l’ottenimento di diverse tipologie di prodotto, da utilizzarsi in diversi ambienti:

- Zinco, ottenuto principalmente dai rifiuti (matte di zinco) derivanti dai processi di galvanizzazione a caldo. Si è deciso di utilizzare i rifiuti prodotti all’interno di Metallurgica Abruzzese nella fase di zincatura a caldo del filo, perché da un lato si avrà la certezza della qualità delle matte di zinco utilizzate e la costanza delle loro caratteristiche (non dovendosi rifornire ogni volta da differenti produttori, con cicli produttivi e impianti differenti e, quindi, con una composizione del prodotto in ingresso diverso), dall’altro si ridurrà l’impatto ambientale dell’approvvigionamento, in particolare per quanto riguarda la produzione di CO2 nella fase di trasporto.

- Alluminio, ottenuto anch’esso possibilmente da scarti di lavorazione, anziché dal ciclo tradizionale del riciclaggio, poiché in tal modo è possibile controllare con maggior efficacia la qualità dei metalli in ingresso.

- Lega Zinco-Alluminio (normalmente conosciuta in ambito commerciale con il nome Galfan®), composta normalmente dal 95% di zinco e dal 5% di alluminio. Anche in tal caso, come per lo zinco, si utilizzeranno prevalentemente scarti di produzione interni.

Dopo il reperimento dei materiali sopra individuati, si è proceduto alla fase sperimentale per la produzione di polveri per termospruzzatura provenienti dai rifiuti metallici.

Dopo il reperimento dei materiali sopra individuati, si è proceduto alla fase sperimentale per la produzione di polveri per termospruzzatura provenienti dai rifiuti metallici.

Poiché le aziende coinvolte nel progetto non avevano una forte competenza in tale campo, ci si è rivolti a un’azienda esterna, come previsto in progetto. I rapporti con questa azienda (K4Sint) sono nati grazie all’attività di networking intrapresa nell’ambito del progetto LIFE. Grazie alla loro esperienza e competenza, è stato possibile ottenere le polveri dai rifiuti direttamente in appositi mulini.

Visti i risultati ottenuti, Metallurgica Abruzzese ha quindi deciso di dotarsi di un mulino per metalli e le polveri ottenute sono state quindi inviate all’Università degli Studi di Modena e Reggio Emilia (consulente esterno del progetto) per effettuarne la caratterizzazione.

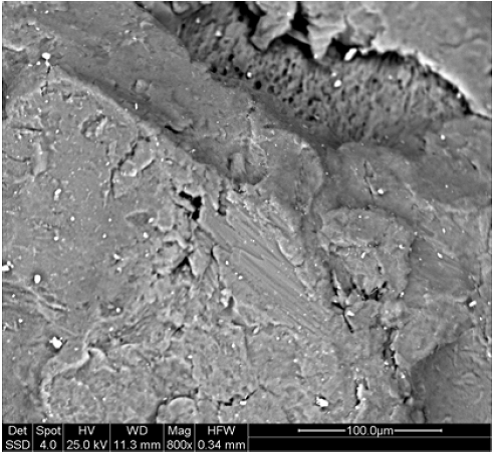

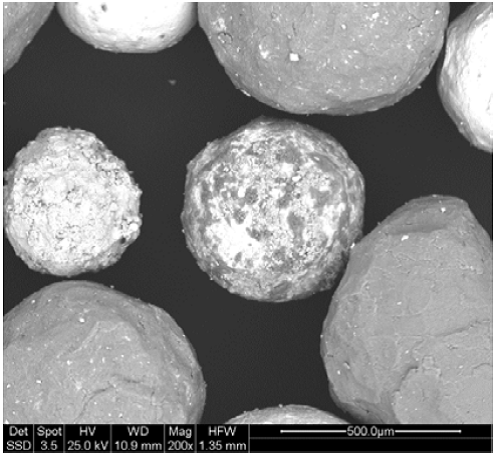

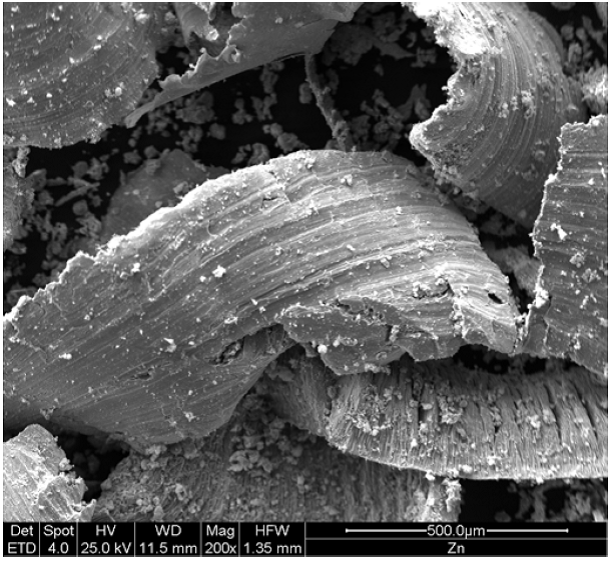

Come detto, le polveri ottenute dalla fase di macinazione sono state inviate al Dipartimento di Ingegneria “Enzo Ferrari” dell’Università degli Studi di Modena e Reggio Emilia (consulente esterno del progetto) per la loro caratterizzazione. I primi risultati delle analisi hanno mostrato una parziale ossidazione delle sfere di alluminio, composte per il 92% da Al e dal 7% ca. da O e delle sfere di zinco, composte per il 56% da Zn e per il 42% da O.

Si sono inoltre caratterizzati trucioli di Zinco derivanti da altri cicli produttivi, per verificarne il possibile utilizzo nella produzione di polveri di zinco: questi hanno però mostrato, oltre all’attesa ossidazione, un importante contenuto di ferro.

Si sono infine analizzate polveri di alluminio di tipo commerciale, nei quali non vi sono contaminazioni e il livello di ossidazione è pressoché nullo.

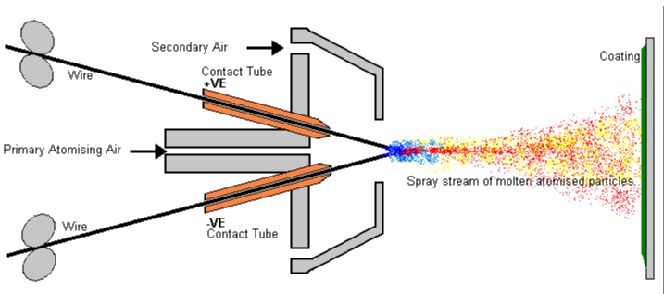

Tuttavia, la tecnologica di termospruzzatura individuata (“electric arc wire”) non utilizza polveri metalliche, ma fili metallici (zinco, alluminio o leghe zinco-alluminio), perciò si è necessario identificare, studiare, realizzare e testare un nuovo sistema per il recupero del materiale riciclato (zinco, alluminio o leghe zinco-alluminio) e per la preparazione del filo necessario per alimentare l’impianto di termospruzzatura.

Con un tamburo rotante prototipale, realizzato e testato, è possibile separare il metallo (Zn o lega Zn-Al) dalla lega Fe-Zn (in caso di mattes di zinco), dalla lega Fe-Zn-Al (in caso di mattes di Galfan®) o da un insieme vermiculite e ossidi e ossicloruri di zinco (in caso di ceneri di zinco e Galfan®); in questo modo si ottengono billette o lingotti di zinco o di lega zinco-alluminio, a seconda del tipo di rifiuto trattato, da potersi riutilizzare nuovamente come materia prima. I risultati hanno confermato che è possibile recuperare un 70% in peso dei rifiuti che altrimenti verrebbero conferiti. Analogamente, è possibile ottenere billette di alluminio da rottami e trucioli di alluminio.

Billette o lingotti sono stati forniti a un’azienda esterna per la loro trasformazione in vergella, restituita a Metallurgica Abruzzese per la successiva fase di lavorazione. La vergella di zinco (o di alluminio o di lega zinco-alluminio) ottenuta viene quindi sottoposta a un ciclo di trafilatura per ridurla di diametro, fino all’ottenimento del filo di zinco (o di alluminio, o di lega zinco-alluminio) da utilizzarsi nella fase di termospruzzatura, per alimentare l’impianto ad arco elettrico.

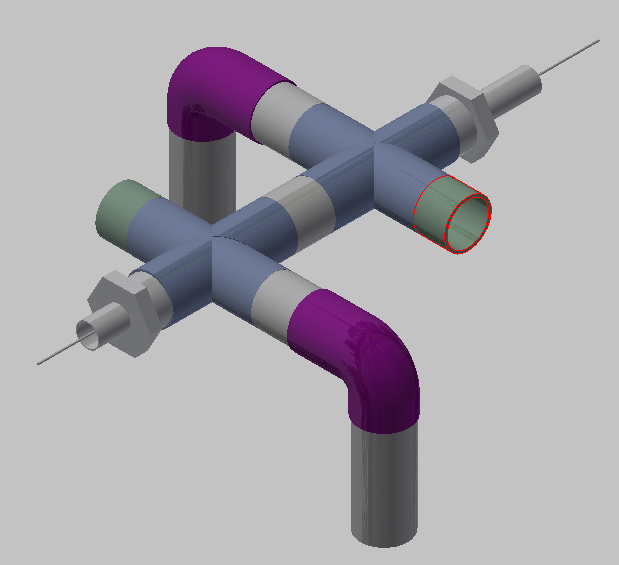

Il progetto è quindi proseguito con l’azione RICOPERTURA. Lo scopo principale di questa azione è quella di mettere a punto la tecnologia (termospruzzatura) in grado di assicurare un’ottimale ricopertura del filo metallico in transito.

L’azione è stata suddivisa in quattro diverse sotto-azioni:

- 2.1: sviluppo del sistema di termospruzzatura per la deposizione delle leghe e pseudo-leghe Al-Zn sul filo;

- 2.2: definizione dei parametri ottimali di termospruzzatura, per minimizzare l’overspray e garantire l’omogenea ricopertura del filo;

- 2.3: prove di produzione del filo ricoperto e caratterizzazione del prodotto;

- 2.4: progettazione e sviluppo del sistema di recupero dell’overspray per il riciclaggio interno.

Metallurgica Abruzzese ha quindi intrapreso attività di networking con un beneficiario di un altro progetto LIFE, che ha come core-business proprio l’attività di termospruzzatura.

Grazie alla disponibilità dell’azienda si sono quindi avviate delle prime prove di termospruzzatura, anche se con un solo ugello: i risultati ottenuti sono stati incoraggianti, anche se non sono stati ritenuti sufficienti per consentire la replicazione della tecnologia.

La tecnologia utilizzata (Air Plasma Spray), infatti, mal si sposa con le esigenze dimostrative del progetto, nonché con quelle successive di replicabilità e trasferibilità, legate soprattutto all’aspetto economico.

Si sono quindi prese in considerazione tutte le diverse tecniche di termospruzzatura: sotto questo nome ricadono infatti diverse tecniche di termodeposizione, che differiscono dal diverso modo di somministrare energia termica alle particelle da spruzzare, e possono essere racchiuse in tre categorie:

- Plasma spraying

- Combustion Spraying

- Electric Wire-Arc

Dopo un’accurata analisi si è optato per l’adozione della tecnologia Electric Wire-Arc, che presenta anche il vantaggio di essere una tecnologia più economica delle altre.

E’ inoltre possibile utilizzare come fili conduttori sia fili di zinco, fili di alluminio e fili in lega zinco-alluminio, permettendo così la deposizione di zinco, alluminio o leghe zinco-alluminio. Regolando lo spessore dei fili o variando la velocità di avanzamento dei fili, è possibile variare anche la percentuale di miscela.

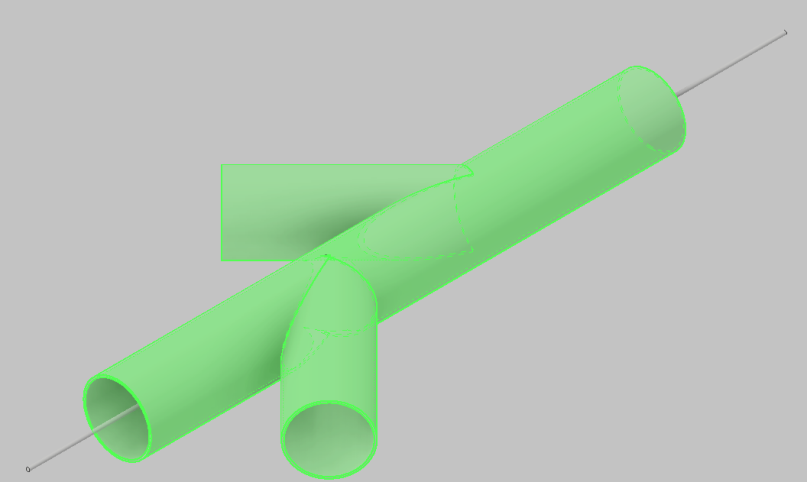

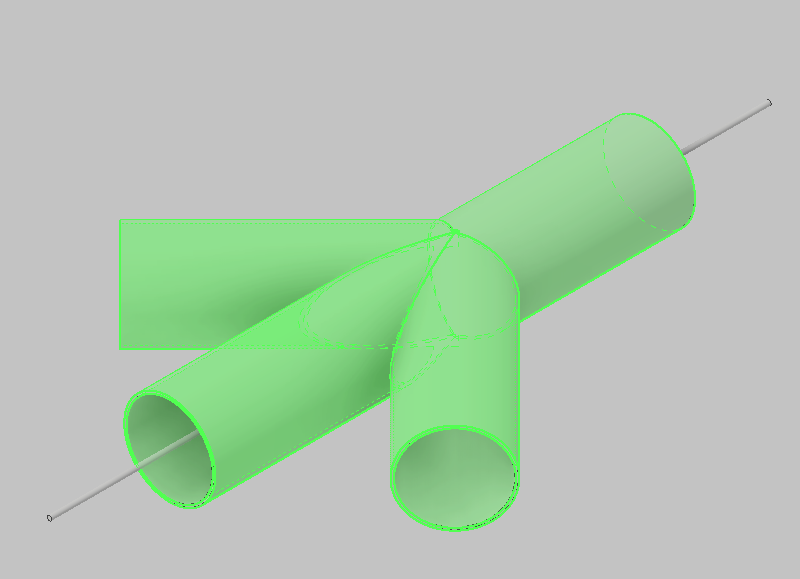

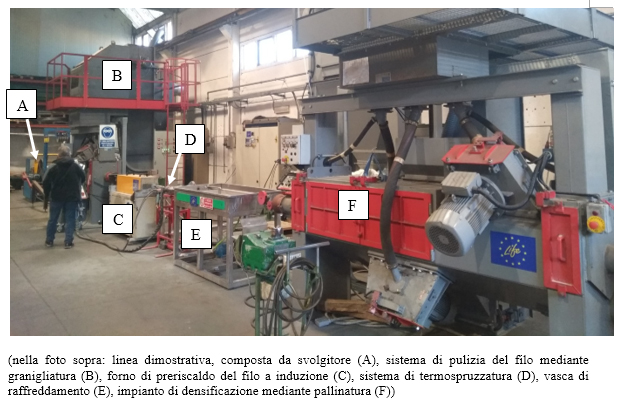

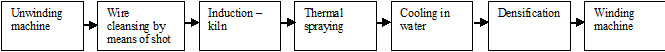

Poiché le prove non avevano fornito i risultati sperati, si è proceduto a una rivisitazione della linea dimostrativa di ricopertura del filo, con l’introduzione di una fase di pre-riscaldo mediante forno a induzione, prima della fase di termospruzzatura. La composizione della linea dimostrativa finale è riportata allo schema seguente:

L’adozione della fase di preriscaldo ha mostrato da subito un enorme miglioramento dell’adesione della ricopertura di zinco mediante termospruzzatura alla superficie del filo in transito.

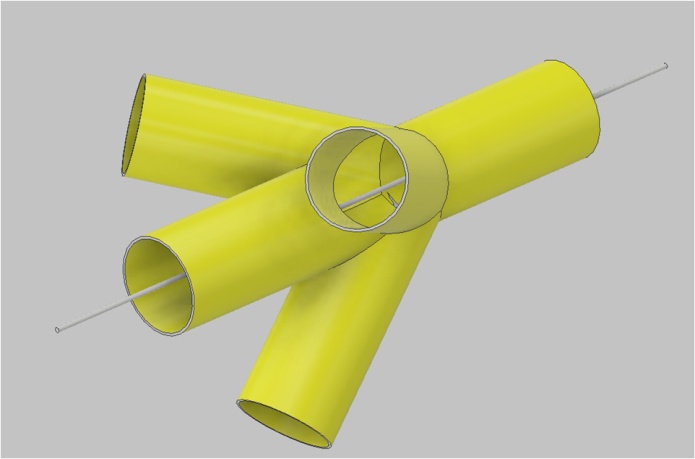

Alla luce dei risultati delle prime prove, ci si è quindi concentrati sullo studio simulativo per individuare la miglior conformazione del sistema di termospruzzatura, in particolare per quanto riguarda il posizionamento delle pistole a spruzzo.

Si è infine realizzata e testata la soluzione con due pistole a spruzzatura ortogonale opposta, che ha fornito ottimi risultati.

Il progetto è quindi proseguito con l’azione di POST-TRATTAMENTO (o DENSIFICAZIONE), il cui scopo è quello di accrescere la densità superficiale del filo ricoperto.

L’azione è stata suddivisa in tre diverse sotto-azioni:

- 3.1: dimensionamento del sistema di micropallinatura per la densificazione dello strato di copertura protettiva depositato sul filo

- 3.2: definizione dei parametri ottimali di micropallinaturaper minimizzare la porosità superficiale

- 3.3: prove di produzione di filo ricoperto e micro-pallinato

Poiché ai fini del progetto era necessario solo un leggero consolidamento del filo rivestito di zinco, per evitare il distacco di parte del rivestimento il sistema di micropallinatura è stato regolato per funzionare a bassa potenza e le sfere sono state sostituite con particelle di zinco, poiché lo zinco è noto per essere più morbido rispetto alle tradizionali sfere in acciaio e ceramica.

L’ultima azione tecnica di progetto è l’azione di DIMOSTRAZIONE, con la realizzazione di FILO E RETI.

L’azione è suddivisa in tre sotto-azioni:

- 4.1: installazione in linea del sistema di termospruzzatura e di micropallinatura, per la produzione di filo ricoperto con le nuove leghe Zn-Al o pseudo-leghe;

- 4.2: definizione dei parametri di saldatura per ottenere pannelli e reti elettrosaldate;

- 4.3: test di produzione di filo e reti, caratterizzazione delle proprietà meccaniche e test di corrosione.

Questa azione aveva l’obiettivo principale di realizzare test produttivi dei fili rivestiti con leghe o pseudo-leghe Zn-Al, ottenuti con il nuovo sistema di termospruzzatura, e con i fili così ottenuti produrre reti elettrosaldate e pannelli.

Dal punto di vista tecnico, l’attività si può considerare pressoché conclusa: le prove di elettrosaldatura del filo, per ottenere reti e pannelli, ha dato ottimi risultati.

I test di corrosione su fili e reti realizzate con termospruzzatura di zinco e/o alluminio svolti dall’Università degli Studi di Modena e Reggio Emilia sono conclusi e hanno confermato la competitività dei nuovi prodotti con fili e reti zincati tradizionali.

Inoltre, si sono realizzati diversi campioni di filo e reti, che sono stati forniti a diversi clienti selezionati, per la fase di “test sul campo” in condizioni reali.

Oltre alle attività tecniche, un’altra importante attività è quella di MONITORAGGIO AMBIENTALE E SOCIO-ECONOMICO del progetto, svolta dall’Università degli Studi di Padova, partner del progetto: scopo di quest’azione è monitorare gli impatti e la sostenibilità del progetto sul problema ambientale individuato.

L’attività, così come l’analisi LCA, hanno confermato i benefici del progetto.

DISSEMINAZIONE DEI RISULTATI

Notice boards

Sono stati creati due tipi di cartelloni, recanti il logo LIFE, i riferimenti del progetto e una breve descrizione degli obiettivi da raggiungere. I cartelloni sono stati posizionati in punti strategici, con un’alta visibilità, in Metallurgica Abruzzese e SACME.

Brochures

È stato creato e distribuito un pieghevole bilingue. Lo si può scaricare a questo link: Brochure M&M Man and Metal

Layman’s Report

È stato creato e distribuito un Layman’s report bilingue. Lo si può scaricare a questo link: Layman’s Report.

Eventi

Il 28 maggio 2016 abbiamo partecipato a un evento chiamato “Welcome to the LIFE Programme” organizzato dall’Università di Padova nel suo Dipartimento di Ingegneria Industriale, nell’ambito del Master in Gestione Ambientale. La giornata era stata strutturata in due parti: la prima parte era dedicata alla presentazione del programma LIFE e di diversi progetti LIFE (compreso il progetto LIFE M&M), e la seconda parte era stata dedicata alla sessione di networking per i beneficiari partecipanti all’evento.

Il 27 e 28 giugno 2016 abbiamo partecipato all’evento chiamato “Platform Meeting on Circular Economy” tenuto a Milano. L’evento è stato una buona opportunità di distribuire il nostro materiale informativo e per attività di networking.

Il 27 maggio 2017 abbiamo partecipato all’evento organizzato dall’Università di Padova in occasione del 25° anniversario di LIFE presso il Dipartimento di Ingegneria Industriale, con la presentazione del progetto LIFE M&M e attività di networking.

Qualche giorno dopo, il 09 giugno 2017, presso la sede di Metallurgica Abruzzese abbiamo organizzato un evento in occasione del 25° Anniversario di LIFE, nel corso del quale è stato presentato anche il progetto LIFE M&M. L’incontro è stato filmato e trasmesso, in versione integrale e ridotta, su diversi canali televisivi locali, in onda sul digitale terrestre nelle regioni Marche e Abruzzo.

Il 26 maggio 2018 abbiamo partecipato all’evento “Welcome to the LIFE Programme”, organizzato sempre dall’Università di Padova, con la presentazione del progetto LIFE M&M e attività di networking.

Il 21 giugno 2019 abbiamo organizzato l’evento finale del progetto LIFE M&M, che ha visto la partecipazione di rappresentanti della politica locale e delle associazioni di categoria. Durante l’evento, diversi beneficiari LIFE hanno presentato i loro progetti e risultati. L’evento è stato filmato e trasmesso su diverse emittenti televisive locali, nelle regioni Marche e Abruzzo.

Fiere

Il Gruppo Cavatorta ha partecipato alle seguenti fiere di settore, nel corso delle quali è stato distribuito materiale disseminativo del progetto:

- Fiera di Düsseldorf (Germania, aprile 2018)

- Fieragricola di Verona (gennaio-febbraio 2018)

- BakuBuild (Azerbaigian, ottobre 2018)

Pubblicazioni

Ad oggi, sono state effettuate le seguenti pubblicazioni:

- Cityrumors, in data 7 marzo 2019

- Tecnologie del filo (n. 1, marzo 2019)

- Wire-Tech-World

- Edilportale (febbraio 2020)

Altre attività di disseminazione

- Il Progetto LIFE M&M è stato menzionato nella newsletter dell’Associazione Rete Italiana LCA, un network lanciato da ENEA nel 2006 per incoraggiare lo scambio di informazioni, metodologie e best practice.

- In marzo 2018 è stata organizzata una visita guidata con i principali clienti della regione Puglia, durante la quale sono stati illustrati i benefici ottenibili con il progetto LIFE M&M.

- In maggio 2019 abbiamo organizzato un incontro e una visita guidata allo stabilimento e all’impianto LIFE con gli studenti del Liceo “Marie Curie” di Giulianova (TE).